OUR ADVANTAGES

国内の英知を結集した

10年間の廃炉プロジェクト

10-YEAR DECOMMISSIONING PROJECT

大熊ダイヤモンドデバイスの強みとなるのは、世界で唯一の課題である廃炉に対し、国内の英知を結集して10年以上取り組んで来た研究開発実績です。

これにより、基板から設計、最終製品となるアンプ組み立てに至るまでの

垂直統合での製品製造ノウハウが構築できました。

廃炉への挑戦によって

培われた知見と市場との対話

-

分散していたノウハウが一か所に集積

福島第一原子力発電所の事故を契機にダイヤモンド半導体の開発に挑む国家プロジェクトがスタート。共同創業者である金子、梅沢をはじめ、国内の英知が結集することとなりました。

-

明確な開発ターゲット

廃炉の実現には過酷環境で動作可能な半導体の製造が必要不可欠であり、実需に基づいた明確な目標設定がダイヤモンド半導体デバイスの製造を後押ししています。

-

実用化を見据えた歩留まり重視の設計

大熊ダイヤモンドデバイスの目的は「研究成果を上げる」ことではなく、実用化を見据えた研究開発です。日々、製品化に向けた歩留まり改善に取り組んでいます。

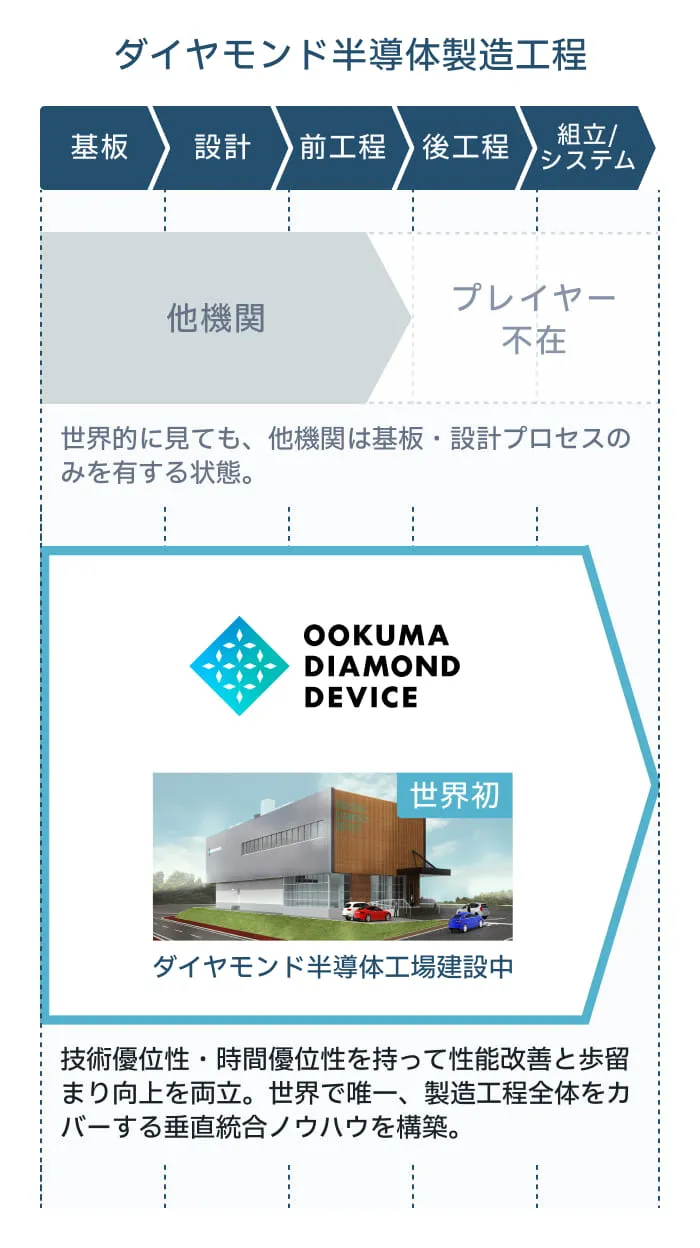

垂直統合での

製品製造ノウハウ

VERTICALY INTEGRATED

MANUFACTURING

実用化には、性能向上に加え、高い歩留まりも求められます。これらを達成するために必要なのは、製造プロセス全体を俯瞰した上での各工程の改善、全体最適化。

しかし、製造工程に時間がかかるためにPDCAを1サイクル回すだけでも数ヶ月を要する場合もあり、フロー全体の検証・最適化には最低でも数年が必要です。そのため、技術優位性だけでなく、時間優位性がなければ性能改善と歩留まり向上の両立は実現することはできません。

創業前からの10年以上繰り返した試行錯誤の結果、大熊ダイヤモンドデバイスは世界で唯一の垂直統合ノウハウを構築しました。

これによりラボスケールで90%以上の歩留まりも実現。廃炉という至上命題に取り組んだ10年間は、研究開発だけでなく、ダイヤモンド半導体を求める市場との対話を生み出し、世界初のダイヤモンド半導体製造工場の建設、そして実用化への道のりを加速させることとなりました。

世界初となるダイヤモンド半導体工場を建設

THE WORLD'S FIRST PILOT PLANT FOR DIAMOND SEMICONDUCTOR

※25年6月時点(契約ベース含む)

Globis Capital PartnersやCoral Capitalといった日本を代表するベンチャーキャピタルからの投資や、官公庁や政府系機関からの補助金等を含め、累計約74億円の資金調達を実現。国内外からの期待と信頼を背景に、世界初となるダイヤモンド半導体工場の建設に本格的に着手しました。

ダイヤモンド半導体工場は、福島第一原発のある福島県双葉郡大熊町に建設中。2024年度中に工場建設を開始、2026年度に完了を予定しています。

ダイヤモンド半導体の量産化を実現し、廃炉計画への貢献に加えて、日本発の次世代半導体産業の創造にも取り組んでまいります。